Trong bối cảnh sản xuất thủy tinh, "thả gob" đề cập đến một bước cụ thể trong quy trình tạo hình thủy tinh được gọi là giai đoạn "tạo hình gob" hoặc "cho ăn gob".

Trong quá trình sản xuất thủy tinh, thủy tinh nóng chảy được thu thập từ lò nung và được tạo hình thành một kích thước và trọng lượng cụ thể gọi là "gob". Gob là một khối thủy tinh nóng chảy sẽ được tạo thành sản phẩm thủy tinh cuối cùng, chẳng hạn như chai hoặc hộp đựng.

Sự sụt giảm yêu tinh xảy ra khi thủy tinh nóng chảy được giải phóng hoặc rơi từ cơ cấu nạp vào máy tạo hình. Việc thả này thường là một quá trình được kiểm soát và thời gian cũng như tốc độ của việc thả gob là rất quan trọng để đạt được các sản phẩm thủy tinh có chất lượng cao và ổn định.

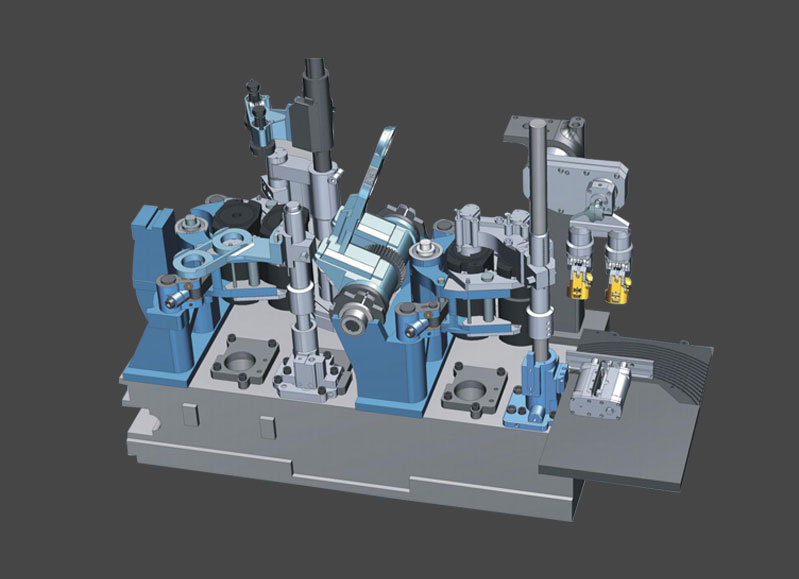

Cơ cấu nạp, còn được gọi là bộ phân phối gob, đưa thủy tinh nóng chảy vào máy tạo hình và việc thả gob đánh dấu sự bắt đầu của quá trình tạo hình thủy tinh. Thủy tinh nóng chảy được thả vào khuôn trống hoặc khuôn parison, nơi nó bắt đầu thành hình theo thiết kế và kích thước cụ thể của sản phẩm thủy tinh cuối cùng.

Việc thả gob cần phải được đồng bộ hóa hợp lý với hoạt động của máy tạo hình để đảm bảo sản xuất kính chính xác và nhất quán. Các yếu tố như nhiệt độ và độ nhớt của thủy tinh nóng chảy, thiết kế của máy tạo hình và các thông số kỹ thuật mong muốn của sản phẩm ảnh hưởng đến thời gian và khả năng kiểm soát quá trình thả gob.

Bằng cách kiểm soát độ rơi của kính, nhà sản xuất có thể đạt được độ dày, trọng lượng và chất lượng tổng thể mong muốn ở sản phẩm cuối cùng. Gob drop là một trong nhiều bước quan trọng trong quy trình sản xuất thủy tinh góp phần tạo nên thành công cho việc sản xuất chai thủy tinh, hộp đựng hoặc các sản phẩm thủy tinh khác.

Trong sản xuất thủy tinh,

thả rơi Quá trình này mang lại một số lợi thế góp phần sản xuất các sản phẩm thủy tinh chất lượng cao. Dưới đây là một số ưu điểm chính của thả rơi:

Phân phối thủy tinh có kiểm soát: Việc thả gob cho phép phân phối thủy tinh nóng chảy được kiểm soát và chính xác vào máy tạo hình. Việc kiểm soát này đảm bảo kích thước, trọng lượng và hình dạng gob nhất quán, điều này rất quan trọng để sản xuất hộp hoặc chai thủy tinh đồng nhất.

Cải thiện chất lượng sản phẩm: Bằng cách kiểm soát độ rơi của gob, nhà sản xuất có thể đạt được sự đồng nhất cao hơn về độ dày và trọng lượng của sản phẩm thủy tinh. Điều này giúp cải thiện chất lượng sản phẩm và giảm các biến thể có thể ảnh hưởng đến độ bền, hình thức và hiệu suất của kính.

Nâng cao hiệu quả sản xuất: Quá trình thả gob, khi được đồng bộ hóa đúng cách với máy tạo hình, cho phép sản xuất thủy tinh hiệu quả và liên tục. Thời gian và tốc độ chính xác của quá trình thả gob góp phần vận hành trơn tru hơn và tốc độ sản xuất cao hơn, tăng hiệu quả sản xuất tổng thể.

Giảm chất thải và tiết kiệm chi phí: Kiểm soát rơi vỡ chính xác giúp giảm thiểu lãng phí thủy tinh và tối ưu hóa việc sử dụng vật liệu. Bằng cách đảm bảo kích thước và trọng lượng gob nhất quán, các nhà sản xuất có thể giảm phế liệu và làm lại, dẫn đến tiết kiệm chi phí nguyên liệu thô và sản xuất.

Tăng tính linh hoạt:

gob drop Quá trình này mang lại sự linh hoạt trong việc điều chỉnh kích thước và trọng lượng của cốc thủy tinh, cho phép nhà sản xuất thích ứng với các yêu cầu sản phẩm khác nhau. Tính linh hoạt này cho phép sản xuất các kích cỡ và hình dạng hộp đựng thủy tinh khác nhau để đáp ứng nhu cầu của khách hàng.

Khả năng tạo hình kính nâng cao: Gob drop đóng vai trò quan trọng trong việc bắt đầu quá trình tạo hình kính. Kiểm soát chính xác quá trình thả gob cho phép cải thiện việc tạo hình kính và đổ đầy khuôn, cho phép sản xuất các thiết kế kính phức tạp hoặc phức tạp với kích thước và chi tiết chính xác.

Kiểm soát chất lượng và tính nhất quán: Quy trình thả gob tạo điều kiện thuận lợi cho việc kiểm soát chất lượng bằng cách cung cấp điểm khởi đầu cụ thể cho quy trình tạo hình thủy tinh. Các nhà sản xuất có thể theo dõi và điều chỉnh các thông số gob drop để đảm bảo chất lượng sản phẩm ổn định, giảm thiểu các biến thể và lỗi.

Nhìn chung, quy trình gob drop trong sản xuất thủy tinh mang lại lợi thế về phân phối thủy tinh được kiểm soát, chất lượng sản phẩm được cải thiện, hiệu quả sản xuất, giảm chất thải, tính linh hoạt và kiểm soát chất lượng. Những ưu điểm này góp phần sản xuất hộp hoặc chai thủy tinh chất lượng cao đồng thời tối ưu hóa nguồn lực và nâng cao năng lực sản xuất.

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper(2).jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Apr 05,2024

Apr 05,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

Số 20, đường Tam Phong, thị trấn Điền Khẩu, thành phố Chư Kỵ, tỉnh Chiết Giang, Trung Quốc

Số 20, đường Tam Phong, thị trấn Điền Khẩu, thành phố Chư Kỵ, tỉnh Chiết Giang, Trung Quốc