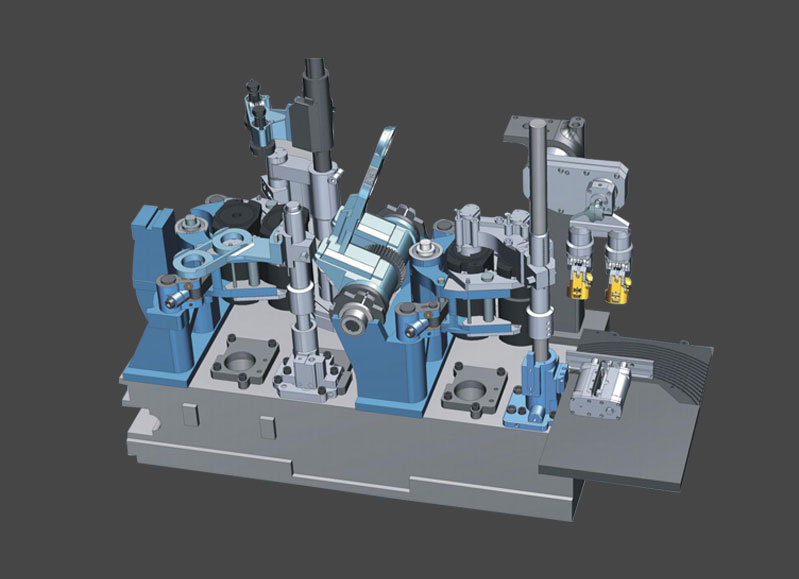

Trong bối cảnh sản xuất hộp đựng bằng thủy tinh, cơ cấu vòng cổ đề cập đến một bộ phận hoặc cụm lắp ráp được sử dụng trong quy trình tạo hình thủy tinh.

Khi sản xuất đồ đựng bằng thủy tinh, chẳng hạn như chai hoặc lọ, cơ chế vòng cổ được sử dụng để định hình và tạo thành cổ và phần hoàn thiện của đồ đựng. Cơ cấu vòng cổ bao gồm nhiều bộ phận khác nhau, bao gồm cả bản thân vòng cổ, thường được làm bằng kim loại.

Cơ cấu vòng cổ được định vị xung quanh parison (một đốm thủy tinh nóng chảy) trong khi nó được tạo hình và tạo hình bằng máy tạo hình thủy tinh. Khi parison được ép và thổi thành hình dạng thùng chứa mong muốn, vòng cổ sẽ tạo áp lực và tạo thành cổ và phần hoàn thiện của thùng chứa. Vòng cổ đóng vai trò quan trọng trong việc xác định kích thước, độ dày và thiết kế của cổ thùng chứa.

Cơ cấu vòng cổ cũng có thể bao gồm các bộ phận khác, chẳng hạn như đầu thổi hoặc ống thổi, đưa khí nén vào ống thổi để thổi phồng và định hình nó dựa vào khuôn.

Thiết kế và cấu hình của cơ cấu vòng cổ có thể khác nhau tùy thuộc vào hình dạng thùng chứa cụ thể và quy trình sản xuất. Điều cần thiết là đảm bảo hình dạng chính xác và nhất quán của cổ và lớp hoàn thiện của hộp đựng thủy tinh trong quá trình tạo hình thủy tinh.

Các tính năng của cơ chế vòng cổ trong sản xuất hộp thủy tinh có thể khác nhau tùy thuộc vào thiết kế và cấu hình cụ thể. Tuy nhiên, đây là một số tính năng và đặc điểm chung:

Chất liệu: Vòng đeo cổ thường được làm bằng vật liệu bền như hợp kim kim loại, chẳng hạn như thép không gỉ hoặc đồng. Vật liệu này được chọn vì khả năng chịu nhiệt, mài mòn và ăn mòn cũng như khả năng chịu được các lực và áp suất liên quan đến quá trình tạo hình thủy tinh.

Hình dạng và kích thước: Vòng cổ được thiết kế để phù hợp với hình dạng và kích thước mong muốn của cổ và lớp hoàn thiện của thùng chứa. Nó có thể có đường viền, hình dạng hoặc độ côn cụ thể để đạt được hình thức và chức năng mong muốn của vật chứa.

Khả năng điều chỉnh: Cơ chế vòng cổ thường cung cấp khả năng điều chỉnh để phù hợp với các kích cỡ, hình dạng và thiết kế thùng chứa khác nhau. Chúng có thể có cơ chế điều chỉnh vị trí, chiều cao hoặc đường kính của vòng cổ để đảm bảo sự liên kết và kiểm soát thích hợp trong quá trình tạo hình thủy tinh.

Hệ thống làm mát: Trong một số trường hợp, cơ cấu vòng cổ có thể kết hợp hệ thống làm mát để giúp điều chỉnh nhiệt độ của vòng cổ. Hệ thống làm mát có thể giúp tản nhiệt và duy trì nhiệt độ ổn định, ngăn ngừa quá nhiệt hoặc biến dạng nhiệt của vòng cổ.

Gắn và gắn: Cơ cấu vòng cổ được thiết kế để dễ dàng lắp đặt và tháo ra khỏi máy tạo hình kính. Chúng có thể bao gồm các tính năng lắp đặt như kẹp, bu lông hoặc cơ chế thay đổi nhanh để thay đổi và bảo trì khuôn hiệu quả.

Chống mài mòn: Do nhiệt độ cao và ứng suất cơ học liên quan, vòng cổ thường được thiết kế với đặc tính chống mài mòn. Chúng có thể có bề mặt hoặc lớp phủ cứng để chịu được tính chất mài mòn của quá trình tạo hình kính và kéo dài tuổi thọ của chúng.

Độ chính xác và độ tin cậy:

Cơ chế vòng cổ phải cung cấp hình dạng chính xác và đáng tin cậy của cổ và lớp hoàn thiện của thùng chứa. Chúng được thiết kế để tạo áp lực phù hợp và kiểm soát quá trình tạo hình nhằm đảm bảo tính đồng nhất và chính xác trong sản phẩm cuối cùng.

Những đặc điểm này góp phần tạo nên sự hình thành và định hình phù hợp cho cổ và độ hoàn thiện của hộp đựng thủy tinh trong quá trình tạo hình thủy tinh. Cơ chế vòng cổ đóng một vai trò quan trọng trong việc đạt được kích thước, tính thẩm mỹ và chức năng của thùng chứa mong muốn.

-1.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Apr 05,2024

Apr 05,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

Số 20, đường Tam Phong, thị trấn Điền Khẩu, thành phố Chư Kỵ, tỉnh Chiết Giang, Trung Quốc

Số 20, đường Tam Phong, thị trấn Điền Khẩu, thành phố Chư Kỵ, tỉnh Chiết Giang, Trung Quốc